意特利高端五軸的實際應用丨汽車篇

五軸聯動機床是典型的“三高”機械裝備――科技含量高、精密度高、成本高,對一個國家的高端制造業(yè)有著舉足輕重的影響力,在汽車制造領域,也有著多種應用。

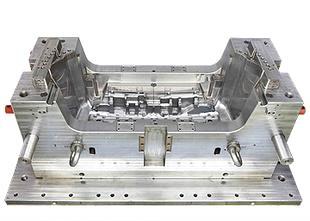

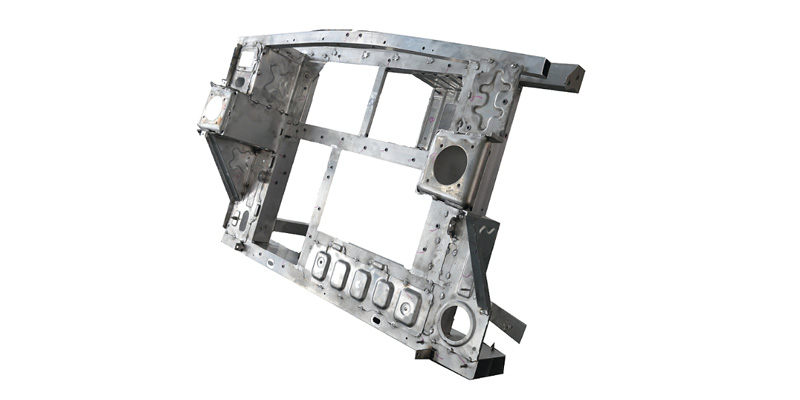

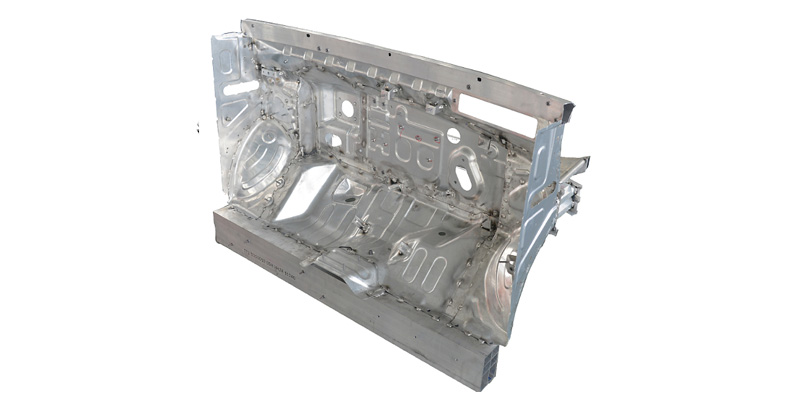

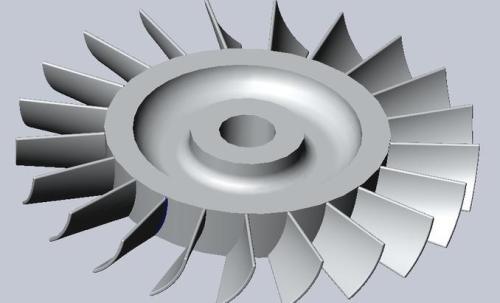

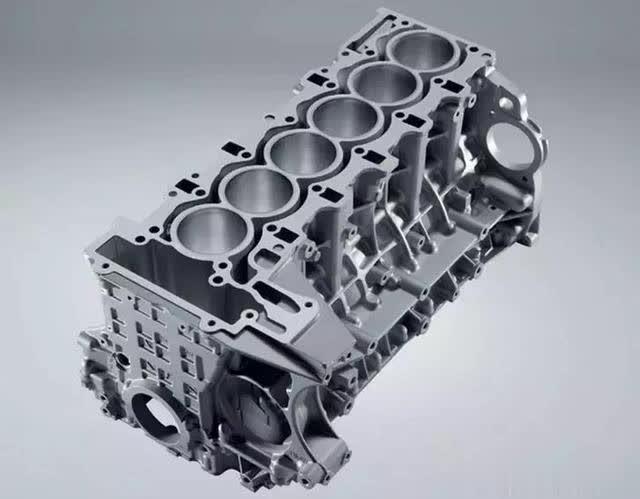

在汽車加工領域,意特利科技為奔馳,寶馬,大眾,奧迪等知名汽車品牌提供加工設備,擁有成熟的汽車加工解決方案。 模具部分 汽車車身鈑金件許多都需要沖壓模,而且由于需要配件配合拼接,對精度要求較高。 在傳統(tǒng)模具加工當中,普遍采用的是三軸加工中心來完成工件的銑削加工。 那為什么還要升級為五軸呢? 五軸是減少成本的選擇 一次裝夾,多面加工: 加工時不會發(fā)生干涉,一次裝夾既可以完成加工,又避免了多次裝夾所帶來的重復定位誤差。不僅使時間縮短,在安裝工件時需要的工裝夾具的大額費用也得到了節(jié)約。 大燈模具 減少設備投資成本: 減少車間占地以及車間數量。一臺五軸即具有車,銑,鉆,磨等多種工藝。工程集約式生產僅需要前期的等待調試時間,只需要導入毛坯數據就可以完成編程,也能夠大大縮短前期準備。 大燈模具 五軸加工精度更高 對深腔模具的加工 加工深腔時,三軸加工中心須加長刀柄和刀具,但利用五軸加工中心可以通過工件或主軸頭的附加回轉和擺動,使刀具長度得到適當地縮短,從而杜絕刀具同刀桿以及型腔壁之間產生碰撞現象的發(fā)生,減少加工時刀具的抖動與破損,刀具的使用壽命得到延長,模具的表面質量和加工效率也大大提高。 保險杠模具 模具側壁的加工 側壁加工時,三軸加工中心刀具長度要比側壁深度大,增加刀具的長度強度會明顯降低,若刀具長度高于3 倍徑,讓刀現象導致質量將難以保證。五軸加工中心則能利用主軸或工件的擺動,使刀具與模具側壁始終呈現出垂直的狀態(tài),提高工件質量并延長刀具的使用壽命。 保險杠模具 模具較平的曲面加工 較平曲面加工時,三軸加工中心需用球刀精銑增加刀路,但球頭刀刀具的中心旋轉線速幾乎為零,在模具加工時對刀具損傷的程度較大,使用壽命會急劇下降,表面質量也會變差。應用五軸加工中心可以成一定的角度再進行加工,增加相對線速,不但提高刀具使用壽命,工件表面質量也會大幅提高。 保險杠模具 意特利的TITAN U型五軸模具加工中心,使用德國原裝五軸頭與主軸,機器結構為雙電機雙絲杠結構,可以勝任模具鋼,不銹鋼等材質的精細的模具加工。 推薦機型:TITAN U型系列 車體部分 輕量化已成為世界汽車發(fā)展的趨勢。鋁的密度約為鋼的1/3,鋁代替鋼制造汽車,可使整車重量減輕30%~40%,車身輕巧可讓汽車的速度和操控能力得到大幅提升,高強度的鋁合金還能帶來更高的安全性能。 后地板總成 車門骨架總成 意特利PROFILE系列,專注加工鋁型材,鋁板材,鋁合金的加工,加工行程長度可達60m,加工車身時可以一邊加工一邊裝卸,大大節(jié)省了加工時間。 推薦機型:PROFILE系列 發(fā)動機部分 汽車發(fā)動機是為汽車提供動力的裝置,是汽車的心臟,決定著汽車的動力性、經濟性、穩(wěn)定性和環(huán)保性。 汽車發(fā)動機 以發(fā)動機葉輪為例,它是汽車排量后綴“T”的核心部件,其作用是以高速旋轉,往發(fā)動機氣缸上噴氣增壓讓發(fā)動機產生更大動力。 發(fā)動機葉輪 氣缸體是發(fā)動機的外殼及裝配基礎,一般采用優(yōu)質合金鑄鐵或鋁合金制成,氣缸壁應具有有效較高的加工精度和較低的表面粗糙度。 發(fā)動機氣缸 由于需要加工的部分加工量大且相同的數量多,意特利SKY立臥轉換系列,可以根據結構進行加工區(qū)域劃分,通過系統(tǒng)設置轉臺轉動角度和銑頭角度的方式,一次裝夾進行多點加工。 推薦機型:SKY系列